The demands on the characteristics of commodities’ surface structure become higher and higher. Beside an attractive and touch-appealing design with the help of lacquering, environmental aspects are also top priority. Polymers – which are ideal with respect to processing and creation possibilities – often encounter their limits due to poor adhesion and negative wetting properties. These deficits can be eliminated economically and permanently with the help of fluorination. With only one working step, without mechanical load, the surface tension is altered. Hydrogen atoms of the molecular chains are substituted with oxygen atoms and one obtains new characteristics.

Compared to other pretreatments of surface structures (as flame impingement, Corona or low pressure plasma), fluorination causes permanent and smooth surface characteristics (regardless of the component geometry).

Operating Principle of the Fluorination

Before the Fluorination

Plastics have excellent properties such as easy processing, low weight and high chemical resistance. Fluorination offers an effective way to significantly expand the range of applications.

The strong reactivity of the fluorine gas leads to the substitution of hydrogen atoms by fluorine and oxygen atoms at the component surface. The modified surface layer is chemically bonded and is therefore very resistant.

After the Fluorination

After fluorination, the surface is permanently modified, has excellent adhesion properties, shows significantly reduced permeation towards many substances and has improved sliding/friction behaviour.

Improved adhesion

Fluorination increases the wettability of plastics. The wettability is a necessary prerequisite for sufficient adhesive strength of lacquers and adhesives. The higher the surface tension and thus the wettability of the surfaces to be finished, the better they can be painted. The relatively large penetration depth of the fluorine – which is in the range of several µm – additionally ensures the stable and long-lasting effect of fluorination. This means that the pre-treatment remains intact even in the case of molecular movements caused by temperature differences, for example. This modified surface layer, which is several molecular layers thick, has significant advantages over the usual pre-treatment methods, especially for objects that are exposed to increased chemical stress before finishing.

The diagram shows the significantly higher tensile shear strengths of fluorinated polyethylene samples compared to untreated PE surfaces:

Reduced permeation

The possibility of reducing the permeability of gases and liquids through plastic components by means of gas phase fluorination makes it possible to combine economic and ecological aspects. On the one hand, loss of volume and changes in the properties of the products to be protected are avoided and pollution of the environment by vapours and odours is reduced; on the other hand, economical, lightweight as well as environmentally friendly and resource-saving packaging materials can also be used.

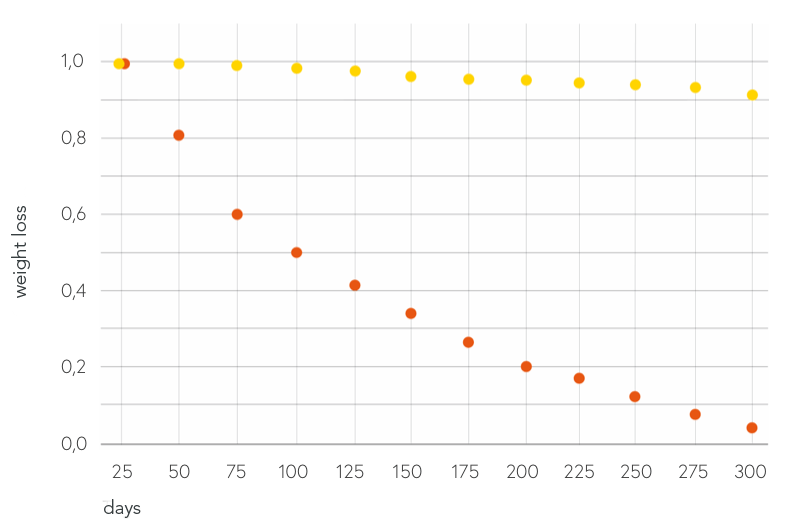

The permeation of liquids (here toluene) and gases through polymer components can often be reduced by orders of magnitude with fluorination.

Safety due to increased surface energy

The surface properties improved by fluorination create safety in the further processing of the parts to be finished. For painting, there is often no need for a primer, as the fluorinated surface provides an optimal adhesion base. The achievable improvement in surface energy depends first and foremost on the fluorination time, the temperature and the amount of fluorine gas used. The tuning of these parameters is a very decisive point in MAINCOR’s competence. For MAINCOR, consulting is a question of qualification, because there is a great responsibility behind every product delivered.

Surface energy of various materials [mN/m]

Advantages of the process

Offline gas phase fluorination is a proven method for the surface pretreatment of plastics. However, compared to other processes such as flame treatment, corona and plasma, fluorination has significant advantages:

The fluorine penetrates deep into the material and thus ensures a stable surface layer, which is not even affected by molecular movements. Due to the high gap mobility of the gaseous fluorine, fluorination is not only possible on the outer sides, but also on the inner sides of hollow bodies without any problems. The surface is exposed to neither mechanical nor thermal stress. The material remains unchanged in its basic properties, only the layers near the surface are modified. From an environmental point of view, the process can be classified as absolutely harmless.

Research and Development

In order to explore the immense possibilities of gas phase fluorination, MAINCOR has fundamentally investigated the theoretical and application-specific properties of fluorination together with university partners. This includes, above all, the behaviour of the polymer surfaces as a function of the fluorination parameters and the ageing time, which are to be correlated with the application-specific variables of adhesive strength.

The fluorination of materials is tested on test samples in long-term trials. The findings from these observations give the customer the assurance that there is no risk in use.

Fields of application

- Pre-treatment of plastic parts for subsequent lamination with leather

- Liquid container with reduced permeation (permeability of gases)

- Pre-treatment of plastic parts for the subsequent permanent bonding of further components

- Improvement of the sliding/friction properties of the plastics

- Increase the adhesion of lacquers